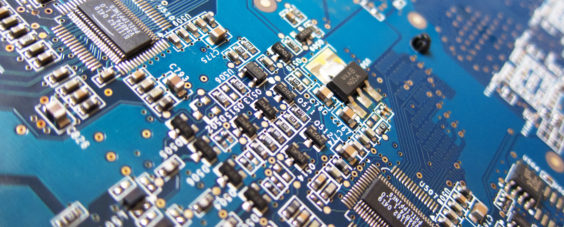

Obwody drukowane zostały po raz pierwszy przedstawione światu w drugiej połowie lat 50 dwudziestego wieku. Po raz pierwszy obwody zostały wykonane w Stanach Zjednoczonych. Obwody drukowane, znane również pod nazwą płytek PCB lub płytek drukowanych obecnie są powszechnie stosowane podczas montażu podzespołów elektrycznych, mają za zadanie zapewnienie odpowiedniego połączenia między wtykami. Bardzo dużo sprzętów elektronicznych i pojazdów mechanicznych posiada w sobie obwody drukowane.

Jak można podzielić obwody drukowane?

Obwody drukowane dzielone są na:

- Obwody wielowarstwowe – składają się z dużej ilości warstw przewodzących, rozdzielonych za pomocą izolacji. Części zewnętrze posiadają pola lutownicze, natomiast wewnętrzne – pola technologiczne, ścieżki, uziemienie oraz warstwy zasilania. Są to zaawansowane konstrukcje, ma których rozmieszcza się gęste sieci połączeń,

- Obwody dwuwarstwowe – najczęściej wykorzystywane, znajdują się po dwóch stronach jednej płytki, a sygnał przenoszony jest przy pomocy warstwy metalu znajdującej się na otworach bądź przelotkach,

- Obwody jednowarstwowe – wszystkie elementy obwodu wraz z polami lutowniczymi są umieszczone na jednej warstwie płytki. Są to najprostsze obwody, aby zwiększyć ilość połączeń stosowane są specjalne mostki.

Jak wygląda proces produkcji obwodów drukowanych?

Płytki drukowane są elementami, które powstają z materiału izolacyjnego – kompozytów epoksydowych i teflonu bądź laminatu szklano – epoksydowego. Cechuje je niewielki rozmiar i bardzo duża odporność na różnego rodzaju urazy. W skład obwodu wchodzą miedziane ścieżki oraz końcówki bądź otwory montażowe. Proces produkcji obwodów drukowanych zależy przede wszystkim od rodzaju danej płytki. Największą popularnością cieszą się obwody dwuwarstwowe.

Pierwszym krokiem w procesie ich produkcji jest wykonanie bardzo małych nawierceń, których średnica jest nie większa niż 0,3 milimetry. Za ich pomocą w kolejnych etapach montowane są pozostałe elementy, jak chociażby rezystory czy układy scalone. Następnie tak przygotowany element poddawany jest odtłuszczeniu. Kolejnym etapem jest nałożenie wzoru ścieżek, zazwyczaj wykonuje się to za pomocą sitodruku bądź offsetu oraz wytrawianie. Następnie płytka jest oczyszczana i zabezpieczana izolatorem elektrycznym pod postacią maski przeciwlutowniczej. Ostatnim krokiem jest nałożenie warstwy opisowej, zawierającej napisy informacyjne oraz obrysy komponentów. Większość elementów jest łączona za pomocą lutowania.